Pemodelan Ballistic Impact Pada Composite Combat Helmet Menggunakan Ansys Ls-Dyna

Penulis: Raihan Lutfianto – CAE Engineer Intern di PT Optimaxx Prima Teknik (Juli, 2021)

PENDAHULUAN

Komposit telah lama digunakan untuk kebutuhan perlindungan terhadap berbagai beban ballistic dan blast. Material komposit sangat cocok untuk kasus ini karena memiliki nilai stiffness dan strength-to-weight yang tinggi dibandingkan material yang lain. Penggunaan material komposit memberikan efisiensi massa dengan peningkatan ketahanan untuk berbagai kendaraan tempur dan protection devices, salah satunya combat helmet. Dalam perkembangan sistem perlindungan ini, penting untuk menggunakan simulasi numerik yang canggih bersama dengan evaluasi eksperimental untuk menilai berbagai solusi material dan struktural. Namun, untuk secara akurat mengevaluasi protective performance menggunakan simulasi numerik, perilaku material komposit harus dimodelkan dengan benar.

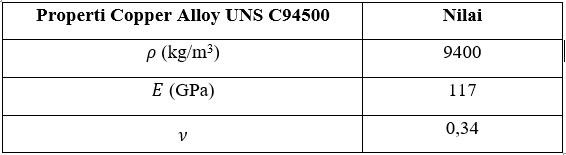

Ketika suatu material komposit dikenakan beban high velocity ballistic impact, kondisi high strain rate dan high pressure loading umumnya terjadi di area impak. Kondisi ini akan dimodelkan menggunakan software ANSYS 2020R2 LS-DYNA Student 12.0.0 dengan beberapa penyederhanaan, seperti penyederhanaan geometri model dan penyederhanaan boundary conditions. Combat helmet dimodelkan sebagai shell dengan material komposit T300/934 dan peluru dimodelkan sebagai solid dengan material Copper Alloy UNS C94500. Dengan menggunakan software ini, fiber failure dan matrix damage dari material komposit dapat disimulasikan secara efektif.

Studi ini bertujuan untuk menentukan nilai energy serta resultant velocity and acceleration dari kasus yang terjadi. Nilai-nilai energi tersebut bermanfaat untuk memvalidasi pemodelan melalui evaluasi konservasi energi serta nilai hourglass energy dari model dan menentukan energy absorption yang terjadi pada model. Sedangkan nilai resultan kecepatan dan akselerasi dari peluru dapat dipandang sebagai representasi fenomena fisik dan respon combat helmet yang dapat digunakan untuk mengevaluasi traumatic brain injury (TBI) dan head injury criteria (HIC) pada tentara yang menggunakan combat helmet, tetapi hal ini tidak dibahas secara menyeluruh pada studi ini.

Selain itu, hasil simulasi material komposit akan dibandingkan dengan hasil simulasi jika menggunakan material Aluminum. Dari hasil perbandingan ini, dapat dievaluasi perbedaan behavior dari material komposit yang bersifat brittle dan logam yang bersifat ductile dalam menerima high velocity ballistic impact loading. Penulis berharap hasil ini dapat digunakan untuk membuka peluang untuk pengembangan material komposit pada combat helmet di masa yang akan datang agar diperoleh desain combat helmet yang optimal dan memiliki ballistic protective performance yang andal.

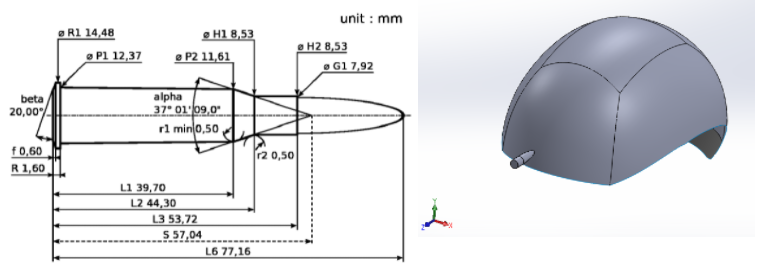

PRE-PROCESSING

Peluru yang digunakan dalam kasus ini adalah peluru sniper 7.62 Russian sesuai yang tertera pada Gambar 1, tetapi yang dimodelkan hanyalah bagian bullet-nya saja tanpa cartridge. Geometri peluru dan combat helmet diperoleh dari situs GrabCAD. Pemodelan dan penyesuaian geometri dilakukan dengan menggunakan software SOLIDWORKS 2018. Geometri combat helmet dan peluru digabung menjadi satu assembly (.SLDASM) dengan lokasi peluru berada pada jarak 19.8 mm yang kemudian di-export menjadi file .IGS atau .STEP.

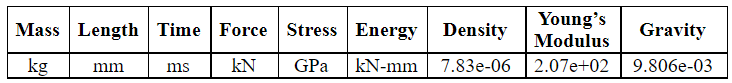

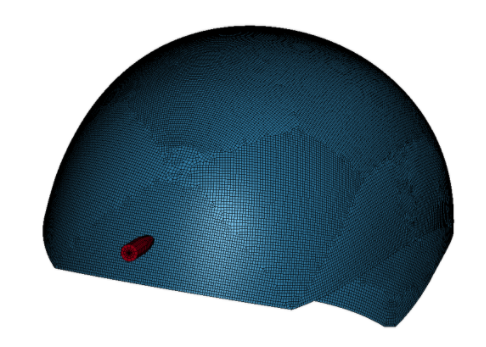

File tersebut kemudian di-import pada aplikasi LS-PrePost untuk kemudian dilakukan proses mesh. Perlu diingat bahwa ketika proses geometry import ini dilakukan, LS-PrePost secara default telah melakukan geometry cleanup. Setelah itu, karena geometri telah terdefinisi dalam satuan milimeter (mm), perlu diingat bahwa model ini akan mengikuti LS-DYNA consistent units sebagai berikut.

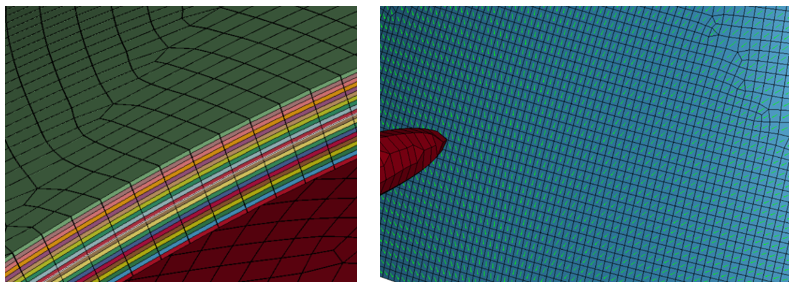

Akibatnya, data material, input lainnya, dan output harus mengikuti konsistensi tersebut. Geometri solid peluru akan di-mesh menggunakan Solid Mesher dan geometri shell combat helmet akan di-mesh menggunakan Auto Mesher dengan ukuran mesh masing-masing adalah 2 mm dan 1.2 mm, sehingga jumlah elemen masing-masing komponen adalah 590 dan 46309. Hasil meshing ditunjukkan oleh Gambar 2.

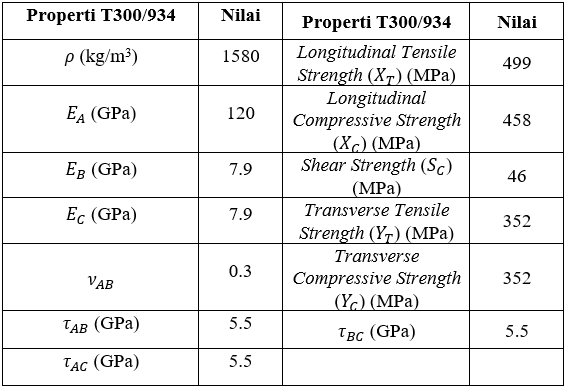

Peluru akan dimodelkan menggunakan material RIGID dan combat helmet akan dimodelkan menggunakan kartu material MAT_ENHANCED_COMPOSITE_DAMAGE dengan Chang matrix failure criterion (MAT_054). Pembahasan mengenai failure criterion ini akan dibahas pada bagian selanjutnya. Properti material yang digunakan pada peluru dan combat helmet ditunjukkan oleh Tabel 2.

Kemudian, akan dilakukan section assignment untuk kedua geometri. Peluru menggunakan section SOLID dan combat helmet menggunakan section SHELL dengan composite ply sebanyak 20 buah dengan ketebalan masing-masing 0.15 mm, sehingga memiliki ketebalan total sebesar 3 mm. Ilustrasi composite ply dan arah fiber (searah sumbu z-positif) pada combat helmet ditunjukkan oleh Gambar 3.

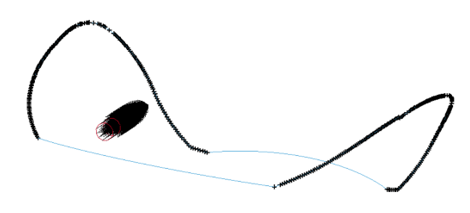

Kontak yang dipilih pada kasus ini adalah AUTOMATIC_NODES_TO_SURFACE dengan peluru sebagai slave dan helm sebagai master dengan asumsi shell thickness yang digunakan adalah thickness sesungguhnya (actual thickness) dan terdapat initial penetration.Untuk boundary conditions,peluru memiliki initial velocity sebesar 828 m/s ke arah sumbu z-negatif dan combat helmet memiliki SPC boundary conditions pada bagian samping helm seperti ditunjukkan oleh Gambar 4.

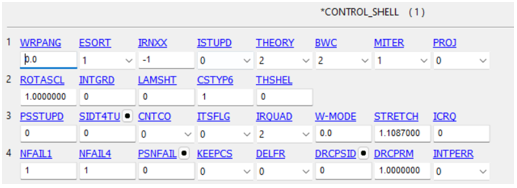

Untuk element deletion, kartu CONTROL_SHELL perlu diaktifkan dengan pengaturan seperti pada Gambar 5.

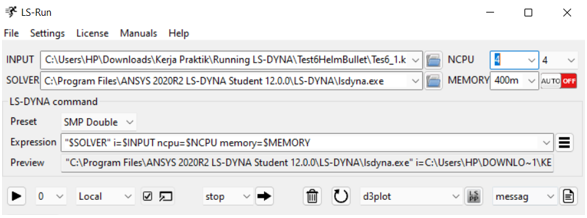

Waktu simulasi yang dipilih adalah 0.1 ms dengan time interval between outputs sebesar 0.001 ms. Opsi GLSTAT, MATSUM, NODOUT, RCFORC, RWFORC diaktifkan pada kartu ASCII_option dengan time interval between outputs sebesar 0.005 ms. Opsi dan pengaturan hourglass energy juga perlu diatur sebelum melakukan running. Proses running menggunakan aplikasi LS-Run dengan pengaturan seperti pada Gambar 6.

POST-PROCESSING

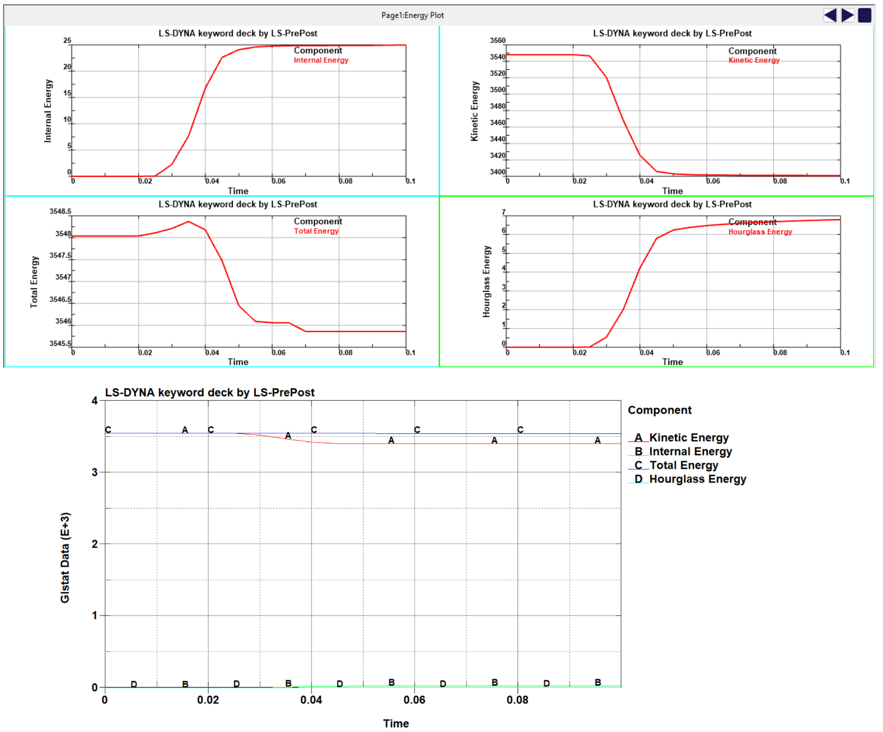

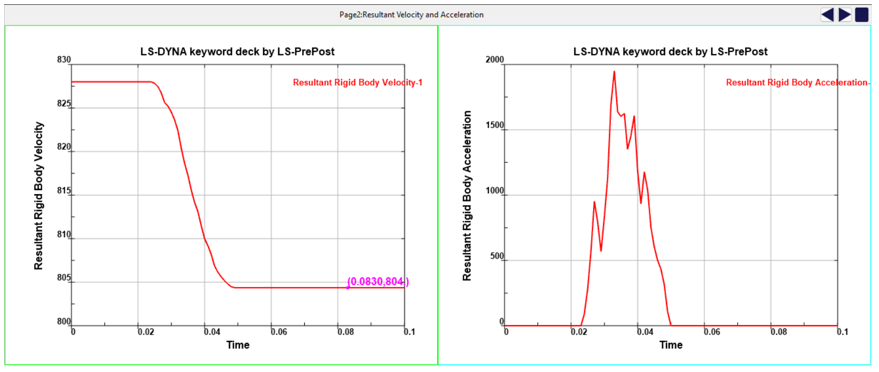

Setelah simulasi berhasil dilakukan, post-processing akan dimulai dengan meng-import file .d3plot ke aplikasi LS-PrePost. Selanjutnya, akan ditampilkan nilai internal energy, kinetic energy, total energy, dan hourglass energy dan energy balance-nya dari kedua geometri serta nilai resultant velocity and acceleration dari peluru sebagai berikut.

Berdasarkan Gambar 7, dapat dikatakan bahwa nilai total energy konstan dan menggambarkan konservasi energi pada sistem yang mengindikasikan bahwa simulasi yang dilakukan valid. Hourglass energy memiliki nilai tertentu yang konvergen ke 6.8 Joule diakibatkan oleh kualitas mesh model, tepatnya jumlah number of integration points dari elemen model. Nilai hourglass energy yang diperoleh masih memenuhi persyaratan, yaitu kurang dari 5% dari nilai total energy (Djatmiko, 2020). Dapat dihitung juga kinetic energy yang terabsorbsi adalah 150 Joule atau sekitar 4.23%.Selanjutnya, Gambar 8 menunjukkan plot resultant velocity and acceleration dari peluru.

Sesuai dengan consistent units, kecepatan memiliki satuan mm/ms atau menjadi m/s dan percepatan memiliki satuan mm/ms2. Berdasarkan Gambar 8, dapat diperhatikan bahwa nilai peak dari resultant acceleration berada di interval waktu 0.02 ms hingga 0.03 ms. Interval waktu ini merupakan interval ketika peluru baru mulai melakukan kontak dengan permukaan combat helmet hingga sesaat sebelum peluru menembus combat helmet. Nilai maksimum dari resultant acceleration ini merupakan respon dari combat helmet yang berkaitan dengan traumatic brain injury (TBI) dan head injury criterion (HIC). Nilai akselerasi ini kemudian menurun seiring dengan peluru yang telah menembus combat helmet, atau dapat dikatakan peluru mengalami deselerasi. Jadi, dapat disimpulkan bahwa combat helm akan mengalami ketahanan maksimum ketika nilai resultant acceleration maksimum.

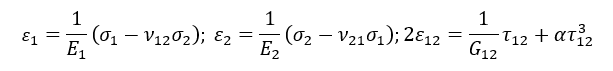

Sebelum membandingkan hasil simulasi material komposit T300/934 dengan material Aluminum, akan sedikit diulas lebih lanjut mengenai pemilihan kartu material MAT_ENHANCED_COMPOSITE DAMAGE dengan Chang matrix failure criterion (MAT_054). Pemilihan kartu material ini bertujuan untuk memodelkan arbitrary orthotropic, unidirectional layers pada sebuah struktur shell composite laminates. Chang matrix failure criterion mempertimbangkan nonlinearity characterization, fiber-matrix shearing dan fiber breakage. Pada daerah elastis, material stress-strain behaviors for fiber (axial, 1-direction), matrix (transverse, 2-direction), dan shear (12-direction) dinyatakan sebagai berikut.

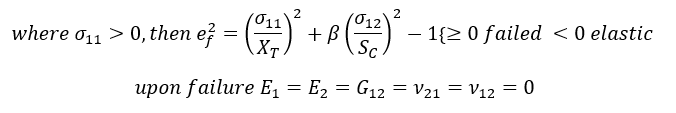

Parameter merupakan weighing factor untuk nonlinear shear stress (ditentukan secara trial and error). Setelah daerah elastis, Chang matrix failure criterion mengevaluasi kegagalan individual ply yang dinyatakan oleh persamaan berikut.

for the tensile fiber mode,

Nilai merupakan stress weighing factor yang mengatur influence dari shear pada tensile fiber mode. Jika β=1, kriteria kegagalan Hashin akan diterapkan, sedangkan jika β=0, kriteria kegagalan maximum stress akan diterapkan.

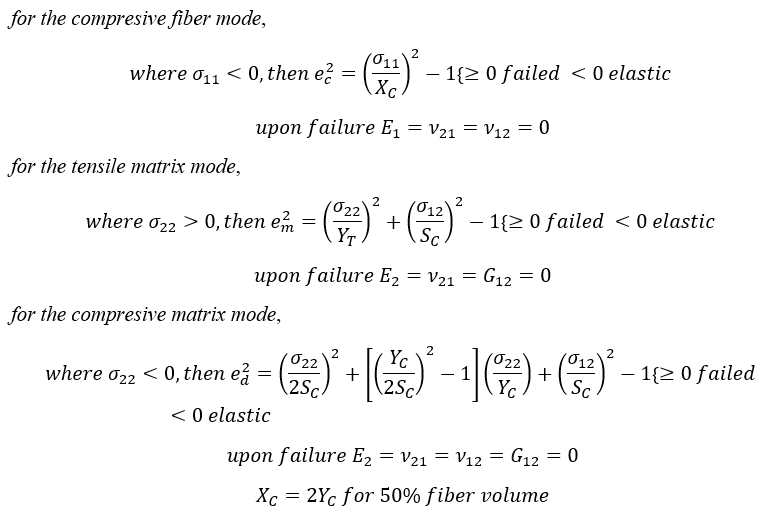

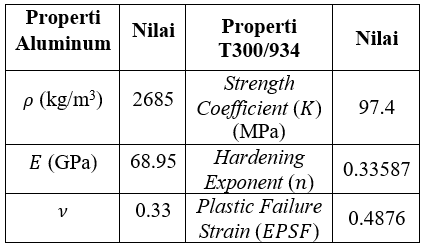

Selanjutnya, hasil simulasi material komposit T300/934 tersebut akan dibandingkan dengan hasil simulasi material Aluminum. Material Aluminum yang digunakan adalah Aluminum Pure 99.996 Annealed Isotropic yang dimodelkan dengan menggunakan kartu material MAT_POWER_LAW_PLASTICITY (MAT_018) dengan properti sebagai berikut.

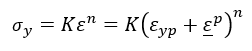

Kartu material ini dipilih agar fenomena elastoplastic behavior dengan isotropic hardening dapat dimodelkan. Nilai yield stress, dinyatakan melalui persamaan berikut.

dengan yp merupakan elastic strain at yield dan p merupakan effective plastic strain (logaritmik). Karena nilai yield stress pada studi initidak diinput (secara default di-set ke angka 0), maka hubungan antara stress dan strain adalah sebagai berikut.

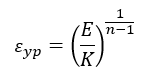

yang memberikan nilai yp sebagai berikut

Elemen yang gagal kemudian akan dihapus dengan mengacu pada nilai EPSF seperti pada Tabel 3. Hasil yang akan ditinjau pertama adalah kontur maximum Tresca stress sebagai berikut.

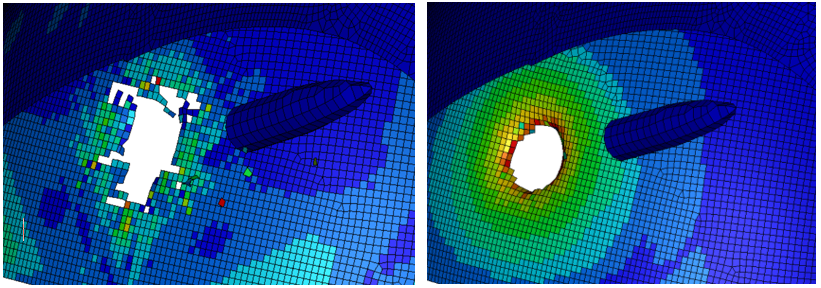

Berdasarkan Gambar 9, dapat diperhatikan bahwa bentuk lubang yang terjadi pada material komposit T300/934 berbeda dengan material Aluminum Pure 99.996 Annealed Isotropic. Hal ini selaras dengan fakta bahwa komposit merupakan material yang bersifat brittle, sedangkan Aluminum bersifat ductile, sehingga otomatis bentuk lubangnya akan berbeda. Pada material ductile, akan terdapat petal pada lubang. Kemudian, dapat diperhatikan bahwa behavior dari kontur maximum Tresca stress kedua material tersebut juga berbeda karena perbedaan properti material, failure criterion, dan perbedaan kartu material yang digunakan. Pada Gambar 9 (Kanan), terlihat fenomena elastic-plastic sedangkan pada Gambar 9 (Kiri) tidak demikian.

Terakhir, Gambar 10 menunjukkan perbedaan plot resultant acceleration antara kedua material combat helmet.

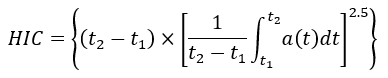

Berdasarkan Gambar 10, dapat diperhatikan secara jelas bahwa terdapat perbedaan trend dari plot dan nilai maksimum resultant acceleration dari peluru. Sebelumnya kita tahu bahwa interval waktu penetrasi dan impak untuk material komposit T300/934 adalah pada 0.02 ms hingga 0.05 ms dengan nilai maksimumnya adalah 1950 mm/ms2, sedangkan untuk material Aluminum Pure 99.996 Annealed Isotropic pada 0.02 ms hingga 0.075 ms dengan nilai maksimumnya adalah 4750 mm/ms2. Hal ini diakibatkan perbedaan perilaku komposit dan logam terhadap high velocity impact loading. Data fisik percepatan ini akan berguna dalam perhitungan HIC. HIC dapat dihitung sebagai berikut.

Dari persamaan di atas kita dapat perhatikan bahwa terdapat dua data fisik yang penting, yaitu interval waktu impak, t2-t1 dan fungsi percepatan terhadap waktu, a(t). Nilai maximum di sini berarti HIC dievaluasi terhadap seluruh interval waktu yang mungkin selama impak terjadi.

Fungsi dari struktur combat helmet adalah untuk menghasilkan nilai peak akselerasi serendah mungkin, sehingga tidak mengakibatkan cidera yang fatal pada tentara yang menggunakan helm tersebut. Dengan demikian, dapat disimpulkan bahwa dengan ketebalan yang sama, material komposit T300/934 memiliki sifat energy absorbing yang lebih baik dibandingkan dengan material Aluminum Pure 99.996 Annealed Isotropic.

Untuk meningkatkan ketahanan composite combat helmet yang lebih baik terhadap high velocity ballistic impact loading, penulis menyarankan untuk melakukan studi pada material komposit Kevlar yang memiliki impact resistance yang paling tinggi dibandingkan material komposit lain, kemudian meninjau konfigurasi struktur komposit, seperti struktur laminate, struktur sandwich (honeycomb), woven fabrics, dan konfigurasi ply orientation, memperhatikan helmet curvature (geometri helm), dan dapat dilakukan juga penambahan ketebalan combat helmet yang tentu akan berpengaruh pada kenyamanan pengguna. Studi berikutnya juga diharapkan dapat mengulas TBI dan HIC.

Post ini telah menunjukkan bahwa pemodelan ballistic impact pada composite combat helmet dapat memberikan data-data fisik yang berguna bagi engineer untuk melakukan pengembangan composite combat helmet. Informasi ini dapat digunakan untuk melakukan desain combat helmet yang memiliki ketahanan dan kekuatan yang lebih baik terhadap high velocity impact loading di masa yang akan datang.

0 comments